- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Riadenie kvality materiálov kladných elektród pre lítiové batérie

2023-06-15

Riadenie kvality materiálov kladných elektród pre lítiové batérie

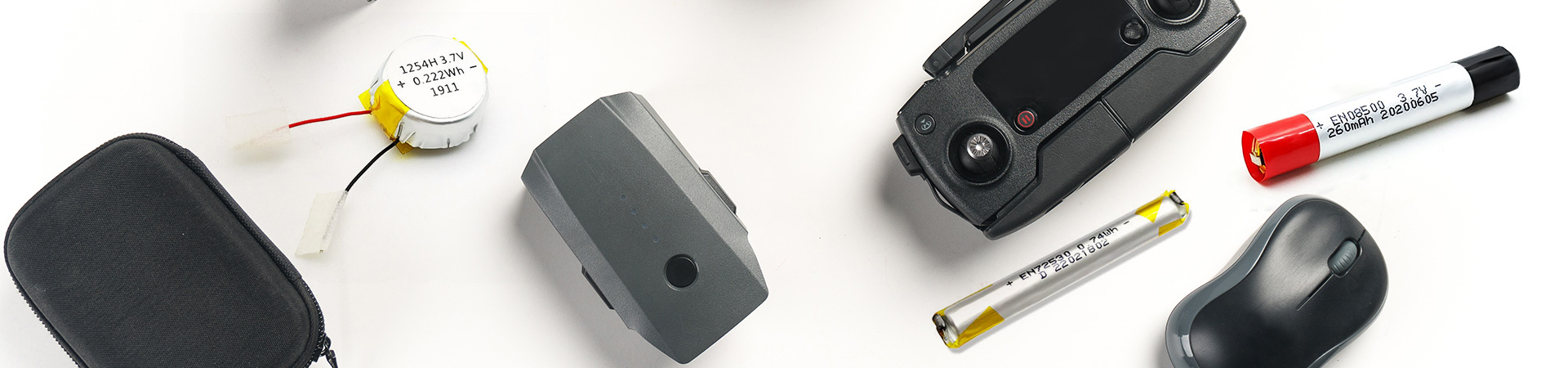

Výkon lítium-iónových batérií úzko súvisí s kvalitou materiálov kladných elektród.

Tento článok predstavuje niekoľko foriem porúch materiálov kladných elektród, ktoré majú významný vplyv na výkon lítium-iónových batérií, ako je zmiešanie s kovovými cudzími predmetmi, nadmerná vlhkosť a zlá konzistencia šarže. Objasňuje vážnu ujmu, ktorú tieto formy porúch spôsobujú výkonu batérie, a vysvetľuje, ako sa týmto poruchám vyhnúť z hľadiska riadenia kvality, pričom poskytuje silné záruky na ďalšiu prevenciu problémov s kvalitou a zlepšenie kvality lítium-iónových batérií.

Ako všetci vieme, katódový materiál je jedným z kľúčových základných materiálov lítium-iónových batérií a jeho výkon priamo ovplyvňuje ukazovatele výkonu lítium-iónových batérií. V súčasnosti predávané katódové materiály lítium-iónových batérií zahŕňajú kobalát lítny, manganistan lítny, fosforečnan lítno-železitý, ternárne materiály a ďalšie produkty.

V porovnaní s inými surovinami pre lítium-iónové batérie je rozmanitosť materiálov s kladnými elektródami rozmanitejšia, výrobný proces je tiež zložitejší a riziko zlyhania kvality je väčšie, čo si vyžaduje vyššie požiadavky na riadenie kvality. Tento článok pojednáva o bežných formách porúch a zodpovedajúcich preventívnych opatreniach materiálov s kladnými elektródami pre lítium-iónové batérie z pohľadu používateľov materiálu.

1. Kovové cudzie predmety primiešané do materiálu kladnej elektródy

Keď sú v materiáli katódy železo (Fe), meď (Cu), chróm (Cr), nikel (Ni), zinok (Zn), striebro (Ag) a iné kovové nečistoty, keď napätie v štádiu vzniku batéria dosiahne oxidačný a redukčný potenciál týchto kovových prvkov, tieto kovy budú oxidované najskôr v kladnom póle a potom redukované na záporný pól. Keď sa kovové prvky na zápornom póle nahromadia do určitej miery, tvrdé hrany a rohy naneseného kovu prepichnú membránu a spôsobia samovybíjanie batérie.

Samovybíjanie môže mať fatálny dopad na lítium-iónové batérie, preto je obzvlášť dôležité zabrániť vneseniu kovových cudzích predmetov zo zdroja.

Existuje mnoho výrobných procesov pre materiály s kladnými elektródami a existuje riziko vnesenia kovových cudzích predmetov do každého kroku výrobného procesu. To kladie vyššie požiadavky na úroveň automatizácie zariadení a úroveň riadenia kvality na mieste dodávateľov materiálov. Dodávatelia materiálov však majú často nižšiu úroveň automatizácie zariadení z dôvodu nákladových obmedzení, čo má za následok viac prestávok vo výrobe a výrobných procesoch a nárast nekontrolovateľných rizík.

Preto, aby sa zabezpečil stabilný výkon batérie a zabránilo sa samovybíjaniu, výrobcovia batérií musia podporovať dodávateľov materiálov, aby zabránili vnášaniu cudzích kovových predmetov z piatich hľadísk: človek, stroj, materiál, metóda a životné prostredie.

Počnúc personálnou kontrolou by zamestnancom malo byť zakázané nosiť kovové cudzie predmety do dielne, nosiť šperky a nosiť pracovné odevy, obuv a rukavice pri vstupe do dielne, aby sa predišlo kontaktu s kovovými cudzími predmetmi pred kontaktom s práškom. Vytvoriť mechanizmus dohľadu a kontroly, kultivovať povedomie zamestnancov o kvalite a prinútiť ich, aby vedome dodržiavali a udržiavali prostredie dielne.

Výrobné zariadenie je hlavným spojovacím článkom na vnášanie cudzích predmetov, ako je hrdza a inherentné opotrebovanie materiálu na súčastiach zariadenia a nástrojoch, ktoré prichádzajú do styku s materiálmi; Súčiastky zariadení a nástroje, ktoré neprichádzajú do priameho kontaktu s materiálom a prach sa prichytáva a vznáša do materiálu v dôsledku prúdenia vzduchu v dielni. Podľa stupňa nárazu je možné použiť rôzne metódy úpravy, ako je lakovanie, nahradenie nátermi nekovovými materiálmi (plast, keramika) a balenie holých kovových komponentov. Manažéri by tiež mali zaviesť zodpovedajúce pravidlá a predpisy, aby jasne definovali, ako zaobchádzať s kovovými cudzími predmetmi, zostaviť kontrolný zoznam a vyžadovať od zamestnancov pravidelné kontroly, aby sa predišlo potenciálnym problémom.

Suroviny sú priamym zdrojom kovových cudzích predmetov v materiáloch kladných elektród. Nakupované suroviny by mali mať predpisy o obsahu kovových cudzích predmetov. Po vstupe do továrne by mala byť vykonaná prísna kontrola, aby sa zabezpečilo, že ich obsah je v špecifikovanom rozsahu. Ak obsah kovových nečistôt v surovinách prekračuje normu, je ťažké ich v následných procesoch odstrániť.

Na odstránenie kovových cudzích predmetov sa elektromagnetické odstraňovanie železa stalo nevyhnutným procesom pri výrobe materiálov s kladnými elektródami. Elektromagnetické stroje na odstraňovanie železa sú široko používané, ale toto zariadenie nefunguje na nemagnetických kovových látkach, ako je meď a zinok. Preto by sa dielňa mala vyhýbať používaniu medených a zinkových komponentov. V prípade potreby sa tiež odporúča vyhnúť sa priamemu kontaktu s práškom alebo vystaveniu vzduchu. Okrem toho má na účinok odstraňovania železa určitý vplyv aj montážna poloha, počet inštalácií a nastavenie parametrov elektromagnetického odstraňovača železa.

Pre zabezpečenie prostredia dielne a dosiahnutie pretlaku v dielni je potrebné zriadiť aj dvojkrídlové dvere a vzduchové sprchové dvere, aby sa do dielne nedostal vonkajší prach a znečisťujúce materiály. Dielenskému zariadeniu a oceľovým konštrukciám by sa zároveň mala vyhýbať hrdza, zem by sa mala tiež natierať a pravidelne demagnetizovať.

2. Obsah vlhkosti materiálu kladnej elektródy prekračuje normu

Materiály kladných elektród sú väčšinou mikrónové alebo nanočastice, ktoré ľahko absorbujú vlhkosť zo vzduchu, najmä ternárne materiály s vysokým obsahom Ni. Pri príprave kladnej elektródovej pasty, ak má kladný elektródový materiál vysoký obsah vody, sa rozpustnosť PVDF zníži po tom, čo NMP absorbuje vodu počas procesu miešania kalu, čo spôsobí, že sa gél pasty stane želé, čo ovplyvní výkon spracovania. Po výrobe batérie bude ovplyvnená jej kapacita, vnútorný odpor, cirkulácia a zväčšenie, takže obsah vlhkosti materiálu kladnej elektródy, ako sú kovové cudzie predmety, by mal byť kľúčovým kontrolným projektom.

Čím vyššia je úroveň automatizácie zariadenia výrobnej linky, tým kratší je čas expozície prášku vo vzduchu a tým menej vody sa zavádza. Podpora dodávateľov materiálov s cieľom zlepšiť automatizáciu zariadení, ako je dosiahnutie úplnej prepravy potrubím, monitorovanie rosných bodov potrubia a inštalácia robotických ramien na dosiahnutie automatického nakladania a vykladania, výrazne prispieva k predchádzaniu vnášania vlhkosti. Niektorí dodávatelia materiálov sú však limitovaní továrenským dizajnom alebo nákladovým tlakom, a keď automatizácia zariadenia nie je vysoká a vo výrobnom procese existuje veľa zlomových bodov, je potrebné prísne kontrolovať čas expozície prášku. Počas procesu prenosu je najlepšie použiť sudy naplnené dusíkom na prášok.

Teplota a vlhkosť výrobnej dielne je tiež kľúčovým kontrolným ukazovateľom a teoreticky platí, že čím je rosný bod nižší, tým je priaznivejší. Väčšina dodávateľov materiálov sa zameriava na kontrolu vlhkosti po procese spekania. Veria, že teplota spekania okolo 1000 stupňov Celzia dokáže odstrániť väčšinu vlhkosti z prášku. Pokiaľ je prísun vlhkosti z procesu spekania do fázy balenia prísne kontrolovaný, môže v podstate zabezpečiť, aby obsah vlhkosti materiálu neprekročil normu.

To samozrejme neznamená, že nie je potrebné kontrolovať vlhkosť pred procesom spekania, pretože ak sa do predchádzajúceho procesu zavedie príliš veľa vlhkosti, ovplyvní sa účinnosť spekania a mikroštruktúra materiálu. Okrem toho je veľmi dôležitý aj spôsob balenia. Väčšina dodávateľov materiálov používa hliníkové plastové vrecká na vákuové balenie, čo sa v súčasnosti javí ako najhospodárnejšia a najefektívnejšia metóda.

Samozrejme, rôzne dizajny materiálov môžu mať aj značné rozdiely v absorpcii vody, ako sú rozdiely v náterových materiáloch a špecifickej ploche povrchu, čo môže ovplyvniť ich absorpciu vody. Aj keď niektorí dodávatelia materiálov bránia vniknutiu vlhkosti počas výrobného procesu, samotné materiály sa vyznačujú tým, že ľahko absorbujú vodu, čo sťažuje vysúšanie vlhkosti po výrobe elektródových dosiek, čo spôsobuje problémy výrobcom batérií. Preto pri vývoji nových materiálov treba brať do úvahy otázku absorpcie vody a vývoj materiálov s vyššou univerzálnosťou, čo je veľmi výhodné pre ponuku aj dopyt.

3. Zlá konzistencia dávky 3 materiálov pozitívnych elektród

Pre výrobcov batérií platí, že čím menší je rozdiel a lepšia konzistencia medzi šaržami materiálov kladných elektród, tým stabilnejší môže byť výkon hotovej batérie. Ako všetci vieme, jednou z hlavných nevýhod katódového materiálu na báze fosforečnanu lítneho je zlá stabilita šarže. V procese rozvlákňovania sú viskozita a obsah pevných látok každej šarže kalu nestabilné v dôsledku veľkých výkyvov šarže, čo spôsobuje problémy používateľom a vyžaduje neustále prispôsobovanie procesu.

Zlepšenie stupňa automatizácie výrobného zariadenia je hlavným prostriedkom na zlepšenie stability šarže materiálov fosforečnanu lítno-železitého. V súčasnosti je však stupeň automatizácie zariadení domácich dodávateľov materiálov na báze fosforečnanu lítneho vo všeobecnosti nízky, technická úroveň a schopnosť riadenia kvality nie sú vysoké a dodávané materiály majú problémy s nestabilitou šarže rôzneho stupňa. Z pohľadu užívateľov, ak nie je možné eliminovať rozdiely v šarži, dúfame, že čím väčšia je hmotnosť šarže, tým lepšie, za predpokladu, že materiály v tej istej šarži sú jednotné a stabilné.

Aby sa splnila táto požiadavka, dodávatelia lítiového materiálu často pridávajú po výrobe hotového produktu proces miešania, ktorým je rovnomerné zmiešanie niekoľkých šarží materiálov. Čím väčší je objem nádoby na miešanie, tým viac materiálov obsahuje a tým väčšie je množstvo miešanej dávky.

Veľkosť častíc, špecifický povrch, vlhkosť, hodnota pH a ďalšie indikátory materiálov železa a lítia môžu ovplyvniť viskozitu vytvorenej suspenzie. Tieto indikátory sú však často prísne kontrolované v určitom rozsahu a stále môžu existovať významné rozdiely vo viskozite medzi jednotlivými šaržami kalu. Aby sa predišlo anomáliám počas dávkového použitia, je často potrebné simulovať výrobný vzorec a pripraviť niekoľko testov viskozity kalov vopred pred ich uvedením do prevádzky a až po splnení požiadaviek môžu byť uvedené do prevádzky. testovanie pred každou výrobou výrazne zníži efektivitu výroby, takže túto prácu postúpia dodávateľovi materiálu a požadujú od dodávateľa materiálu, aby dokončil testovanie a splnil požiadavky pred odoslaním.

Samozrejme, s pokrokom technológie a zlepšovaním procesných schopností dodávateľov materiálov sa rozptyl fyzikálnych vlastností zmenšuje a zmenšuje a krok testovania viskozity pred odoslaním možno vynechať. Okrem vyššie uvedených opatrení na zlepšenie konzistencie by sme mali používať aj nástroje kvality, aby sme minimalizovali nestabilitu dávky a zabránili vzniku problémov s kvalitou. Hlavne vychádzajúc z nasledujúcich aspektov.

(1) Stanovte prevádzkové postupy.

Vlastná kvalita produktu je navrhnutá aj vyrobená. Spôsob, akým prevádzkovatelia fungujú, je preto mimoriadne dôležitý pre kontrolu kvality produktu a mali by sa stanoviť podrobné a špecifické prevádzkové normy.

(2) Identifikácia CTQ.

Identifikujte kľúčové ukazovatele a procesy, ktoré ovplyvňujú kvalitu produktu, monitorujte tieto kľúčové kontrolné ukazovatele a vypracujte zodpovedajúce opatrenia na núdzovú reakciu. Železničná trať s kyselinou ortofosforečnou je hlavným prúdom súčasnej prípravy fosforečnanu lítneho. Jeho procesy zahŕňajú dávkovanie, guľové mletie, spekanie, drvenie, balenie atď. Proces guľového mletia by sa mal riadiť ako kľúčový proces, pretože ak konzistencia primárnej veľkosti častíc po guľovom mletí nie je dobre kontrolovaná, konzistencia častíc bude ovplyvnená veľkosť hotového výrobku, čo ovplyvní konzistenciu šarže materiálov.

(3) Použitie SPC.

Vykonávať SPC monitorovanie kľúčových charakteristických parametrov kľúčových procesov v reálnom čase, analyzovať abnormálne body, identifikovať príčiny nestability, prijímať účinné nápravné a preventívne opatrenia a vyhýbať sa chybným produktom tokujúcim ku klientovi.

4. Iné nepriaznivé situácie

Pri výrobe kalu sa materiál kladnej elektródy rovnomerne zmieša s rozpúšťadlami, lepidlami a vodivými činidlami v určitom pomere v nádrži na kal a potom sa vypustí potrubím. Na výstupe je nainštalované filtračné sito, ktoré zachytáva veľké častice a cudzie predmety v materiáli kladnej elektródy a zabezpečuje kvalitu povlaku. Ak materiál kladnej elektródy obsahuje veľké častice, spôsobí to upchatie sita filtra. Ak je zloženie veľkých častíc stále samotným materiálom kladnej elektródy, ovplyvní to iba efektivitu výroby a neovplyvní výkon batérie a takéto straty možno znížiť. Ak je však zloženie týchto veľkých častíc neisté a ide o iné kovové cudzie predmety, už vyrobený kal bude úplne zlikvidovaný, čo vedie k obrovským stratám.

Výskyt tejto abnormality by mal byť spôsobený internými problémami riadenia kvality v rámci dodávateľa materiálu. Väčšina materiálov pozitívnych elektród sa vyrába procesmi skríningu a či je tienidlo poškodené, skontrolované a včas vymenené. Ak je obrazovka poškodená, neexistujú žiadne opatrenia proti úniku a či sa pri kontrole vo výrobe zistia veľké častice, je stále potrebné zlepšiť.