- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Zhrnutie príčin vydutia mäkkých lítium-iónových batérií

2023-08-29

Zhrnutie príčin vydutia mäkkých lítium-iónových batérií

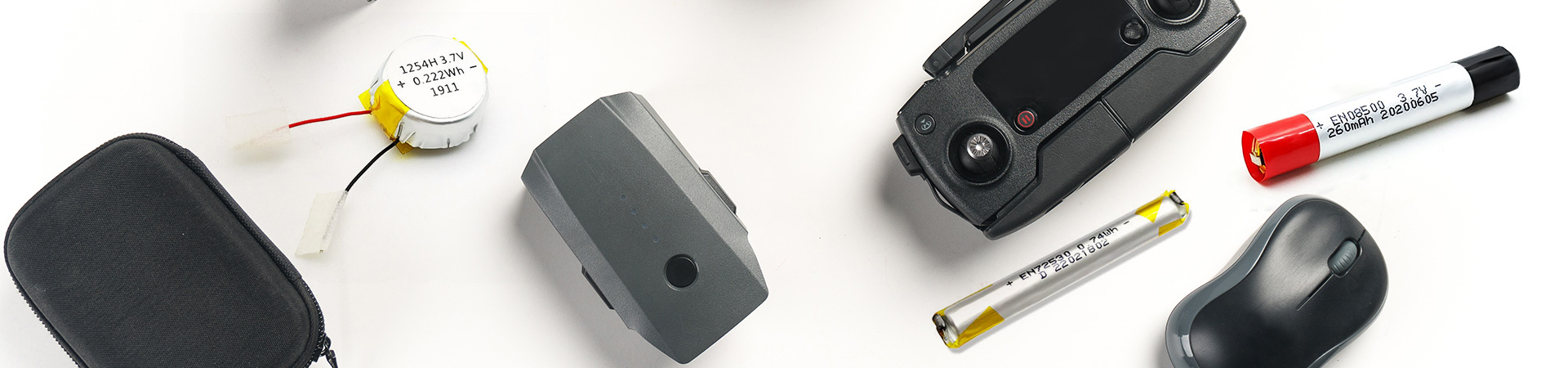

Existuje mnoho dôvodov pre opuch mäkkých lítium-iónových batérií. Na základe skúseností z experimentálneho výskumu a vývoja autor rozdeľuje príčiny vydutia lítiovej batérie do troch kategórií: po prvé, zväčšenie hrúbky spôsobené rozšírením elektródy batérie počas cyklovania; Druhým je opuch spôsobený oxidáciou a rozkladom elektrolytu za vzniku plynu. Tretím je vydutie spôsobené procesnými chybami, ako je vlhkosť a poškodené rohy v dôsledku laxného balenia batérie. V rôznych systémoch batérií je dominantný faktor zmien hrúbky batérie odlišný. Napríklad v systémoch negatívnych elektród na báze titaničitanu lítneho je hlavným faktorom vydutia plynový bubon; V systéme grafitovej zápornej elektródy hrúbka elektródovej dosky a produkcia plynu podporujú napučiavanie batérie.

1、 Zmena hrúbky elektródovej dosky

Diskusia o faktoroch a mechanizmoch ovplyvňujúcich expanziu grafitovej negatívnej elektródy

Nárast hrúbky článku počas procesu nabíjania lítium-iónových batérií sa pripisuje hlavne expanzii zápornej elektródy. Rýchlosť expanzie kladnej elektródy je iba 2-4% a záporná elektróda sa zvyčajne skladá z grafitu, lepidla a vodivého uhlíka. Rýchlosť expanzie samotného grafitového materiálu dosahuje ~ 10% a medzi hlavné faktory ovplyvňujúce zmenu rýchlosti expanzie grafitovej negatívnej elektródy patrí: tvorba filmu SEI, stav nabitia (SOC), parametre procesu a ďalšie ovplyvňujúce faktory.

(1) Počas prvého procesu nabíjania a vybíjania lítium-iónových batérií tvorených filmom SEI elektrolyt prechádza redukčnou reakciou na rozhraní tuhá látka-kvapalina častíc grafitu, čím sa vytvára pasivačná vrstva (film SEI) pokrývajúca povrch elektródy. materiál. Tvorba SEI filmu výrazne zvyšuje hrúbku anódy a v dôsledku tvorby SEI filmu sa hrúbka bunky zväčšuje asi o 4 %. Z hľadiska dlhodobého procesu cyklovania, v závislosti od fyzikálnej štruktúry a špecifickej plochy povrchu rôznych grafitov, bude mať proces cyklovania za následok rozpustenie SEI a dynamický proces výroby novej SEI, ako je napríklad vločkový grafit s vyššou expanziou. rýchlosť ako guľový grafit.

(2) Počas procesu cyklovania nabitého článku batérie vykazuje objemová expanzia grafitovej anódy dobrý periodický funkčný vzťah s SOC článku batérie. To znamená, že ako sa lítiové ióny naďalej ukladajú do grafitu (so zvýšením SOC batériového článku), objem sa postupne zväčšuje. Ako sa lítiové ióny oddeľujú od grafitovej anódy, SOC batériového článku postupne klesá a zodpovedajúci objem grafitovej anódy sa postupne zmenšuje.

(3) Z hľadiska parametrov procesu má na grafitovú anódu významný vplyv hustota zhutnenia. Počas procesu lisovania elektródy za studena vzniká vo vrstve grafitovej anódy veľké tlakové napätie, ktoré je ťažké úplne uvoľniť pri následnom vysokoteplotnom vypaľovaní a iných procesoch elektródy. Keď sa článok batérie cyklicky nabíja a vybíja, v dôsledku kombinovaných účinkov viacerých faktorov, ako je vkladanie a oddeľovanie lítiových iónov, napučiavanie elektrolytu na lepidle, napätie membrány sa uvoľňuje počas procesu cyklovania a zvyšuje sa rýchlosť expanzie. Na druhej strane hustota zhutnenia určuje kapacitu pórov vrstvy anódového filmu. Kapacita pórov vo vrstve filmu je veľká, čo môže účinne absorbovať objem expanzie elektródy. Kapacita pórov je malá a keď dôjde k expanzii elektródy, nie je dostatok priestoru na absorbovanie objemu vytvoreného expanziou. V tomto čase sa expanzia môže rozširovať len smerom von z vrstvy filmu, čo sa prejavuje ako objemová expanzia anódového filmu.

(4) Iné faktory, ako je pevnosť spojenia lepidla (lepidlo, grafitové častice, vodivý uhlík a pevnosť spojenia medzi kolektorom a kvapalinou), rýchlosť vybíjania náboja, schopnosť napučiavania lepidla a elektrolytu tvar a hustota grafitových častíc a zväčšenie objemu elektródy spôsobené zlyhaním lepidla počas procesu cyklovania, to všetko má určitý vplyv na expanziu anódy.

Na výpočet rýchlosti expanzie použite metódu anime na meranie veľkosti anódovej dosky v smeroch X a Y, použite mikrometer na meranie hrúbky v smere Z a merajte samostatne po úplnom nabití lisovacej dosky a elektrického jadra.

Obrázok 1 Schematický diagram merania anódovej platne

Vplyv hustoty zhutnenia a kvality povlaku na zápornú expanziu elektródy

Použitím hustoty zhutnenia a kvality povlaku ako faktorov sa vzali tri rôzne úrovne pre ortogonálny experimentálny dizajn s plným faktorom (ako je uvedené v tabuľke 1), pričom ostatné podmienky boli rovnaké pre každú skupinu.

Ako je znázornené na obrázkoch 2 (a) a (b), po úplnom nabití článku batérie sa rýchlosť rozpínania anódového listu v smere X/Y/Z zvyšuje so zvyšujúcou sa hustotou zhutnenia. Keď sa hustota zhutnenia zvýši z 1,5 g/cm3 na 1,7 g/cm3, rýchlosť expanzie v smere X/Y sa zvýši z 0,7 % na 1,3 % a rýchlosť expanzie v smere Z sa zvýši z 13 % na 18 %. Z obrázku 2 (a) je možné vidieť, že pri rôznych hustotách zhutnenia je rýchlosť expanzie v smere X väčšia ako v smere Y. Hlavným dôvodom tohto javu je proces lisovania polárnej platne za studena. Počas procesu lisovania za studena, keď polárna doska prechádza cez lisovací valec, podľa zákona o minimálnom odpore, keď je materiál vystavený vonkajším silám, častice materiálu budú prúdiť v smere minimálneho odporu

Obrázok 2 Rýchlosť expanzie anód v rôznych smeroch

Keď je anódová platňa lisovaná za studena, smer s najnižším odporom je v smere MD (smer Y elektródovej platne, ako je znázornené na obrázku 3). Napätie sa ľahšie uvoľňuje v smere MD, zatiaľ čo smer TD (smer X elektródovej dosky) má vyšší odpor, čo sťažuje uvoľnenie napätia počas procesu valcovania. Napätie v smere TD je väčšie ako v smere MD. Preto po úplnom nabití elektródového plátu je rýchlosť expanzie v smere X väčšia ako v smere Y. Na druhej strane sa hustota zhutnenia zvyšuje a kapacita pórov elektródového plátu sa znižuje (ako je znázornené na obrázku 4). Pri nabíjaní nie je vo vnútri vrstvy anódového filmu dostatok miesta na absorbovanie objemu grafitovej expanzie a vonkajším prejavom je, že elektródový plát sa ako celok rozťahuje v smere X, Y a Z. Z obrázkov 2 (c) a (d) je možné vidieť, že kvalita povlaku sa zvýšila z 0,140 g/1540,25 mm2 na 0,190 g/1540,25 mm2, rýchlosť expanzie v smere X sa zvýšila z 0,84 % na 1,15 % a miera expanzie v smere Y sa zvýšila z 0,89 % na 1,05 %. Trend miery expanzie v smere Z je opačný ako v smere X/Y a vykazuje klesajúci trend, z 16,02 % na 13,77 %. Expanzia grafitovej anódy vykazuje kolísavý vzor v smeroch X, Y a Z a zmena kvality povlaku sa odráža najmä vo významnej zmene hrúbky filmu. Vyššie uvedený vzor variácie anódy je v súlade s výsledkami z literatúry, to znamená, že čím menší je pomer hrúbky kolektora k hrúbke filmu, tým väčšie je napätie v kolektore.

Obrázok 4 Zmeny vo frakcii dutín pri rôznych hustotách zhutnenia

Vplyv hrúbky medenej fólie na zápornú expanziu elektródy

Vyberte dva ovplyvňujúce faktory, hrúbku medenej fólie a kvalitu povlaku, s úrovňami hrúbky medenej fólie 6 a 8, respektíve μm. Hmotnosti anódového povlaku boli 0,140 g/l, 540,25 mm2, respektíve 0,190 g/l, 540,25 mm2. Hustota zhutnenia bola 1,6 g/cm3 a ostatné podmienky boli rovnaké pre každú skupinu experimentov. Experimentálne výsledky sú znázornené na obrázku 5. Z obrázkov 5 (a) a (c) je zrejmé, že pri dvoch rôznych kvalitách povlaku v smere X/Y 8 μ je rýchlosť expanzie m anódového plechu z medenej fólie menšia ako 6 μm. Nárast hrúbky medenej fólie má za následok zvýšenie jej modulu pružnosti (pozri obrázok 6), čo zvyšuje jej odolnosť voči deformácii a zvyšuje jej obmedzenie na expanziu anódy, čo vedie k zníženiu rýchlosti expanzie. Podľa literatúry pri rovnakej kvalite povlaku, ako sa hrúbka medenej fólie zvyšuje, pomer hrúbky kolektora k hrúbke filmu sa zvyšuje, napätie v kolektore klesá a rýchlosť rozpínania elektródy klesá. V smere Z je trend zmeny rýchlosti expanzie úplne opačný. Z obrázku 5 (b) je možné vidieť, že so zväčšujúcou sa hrúbkou medenej fólie sa zvyšuje rýchlosť expanzie; Z porovnania obrázkov 5 (b) a (d) je zrejmé, že keď sa kvalita povlaku zvýši z 0,140 g/1 a 540,25 mm2 na 0,190 g/1540,25 mm2, hrúbka medenej fólie sa zväčší a rýchlosť rozťahovania klesá. Zväčšenie hrúbky medenej fólie, hoci je prospešné pre zníženie jej vlastného napätia (vysoká pevnosť), zvýši napätie vo vrstve filmu, čo povedie k zvýšeniu rýchlosti expanzie v smere Z, ako je znázornené na obrázku 5 (b); So zvyšujúcou sa kvalitou povlaku, aj keď má hrubá medená fólia podporný účinok na zvýšenie napätia filmovej vrstvy, zvyšuje aj väzbovú kapacitu filmovej vrstvy. V tomto čase sa väzbová sila stáva zreteľnejšou a rýchlosť expanzie v smere Z klesá.

Obrázok 6 krivky napätia a deformácie medenej fólie s rôznymi hrúbkami

Vplyv typu grafitu na zápornú expanziu elektródy

Na experiment sa použilo päť rôznych typov grafitu (pozri tabuľku 2), s hmotnosťou povlaku 0,165 g/1540,25 mm2, hustotou zhutnenia 1,6 g/cm3 a hrúbkou medenej fólie 8 μm. Ostatné podmienky sú rovnaké a experimentálne výsledky sú znázornené na obrázku 7. Z obrázku 7 (a) je možné vidieť, že existujú významné rozdiely v rýchlosti expanzie rôznych grafitov v smere X/Y, s minimom 0,27 % a maximálne 1,14 %. Miery expanzie v smere Z sú 15,44 % a 17,47 %. Tie s veľkou expanziou v smere X/Y majú malú expanziu v smere Z, čo je v súlade s výsledkami analyzovanými v časti 2.2. Bunky používajúce grafit A-1 vykazovali silnú deformáciu s rýchlosťou deformácie 20 %, zatiaľ čo ostatné skupiny buniek nevykazovali deformáciu, čo naznačuje, že veľkosť rýchlosti expanzie X / Y má významný vplyv na deformáciu buniek.

Obrázok 7 Rôzne rýchlosti expanzie grafitu

Záver

(1) Zvýšenie hustoty zhutnenia zvyšuje rýchlosť expanzie anódového plechu v smere X/Y a Z počas úplného procesu plnenia a rýchlosť expanzie v smere X je väčšia ako v smere Y (smer X je smer osi valca počas procesu lisovania anódového plechu za studena a smer Y je smer pásu stroja).

(2) Zvyšovaním kvality povlaku má rýchlosť expanzie v smere X/Y tendenciu zvyšovať sa, zatiaľ čo rýchlosť expanzie v smere Z klesá; Zvýšenie kvality povlaku povedie k zvýšeniu ťahového napätia v zbere tekutín.

(3) Zlepšenie pevnosti zberača prúdu môže potlačiť expanziu anódy v smere X/Y.

(4) Rôzne typy grafitu majú výrazné rozdiely v rýchlosti expanzie v smere X/Y a Z, pričom veľkosť expanzie v smere X/Y má významný vplyv na deformáciu buniek.

2、 Vydutie spôsobené produkciou plynu z batérie

Vnútorná produkcia plynu v batériách je ďalším dôležitým dôvodom vydutia batérie, či už je to počas cyklovania pri izbovej teplote, cyklovania pri vysokej teplote alebo skladovania pri vysokej teplote, bude produkovať rôzne stupne vydutej produkcie plynu. Počas procesu počiatočného nabíjania a vybíjania batérie sa na povrchu elektródy vytvorí film SEI (Solid Electrolyte Interface). Tvorba negatívneho filmu SEI pochádza hlavne z redukcie a rozkladu EC (etylénkarbonátu). Spolu s tvorbou alkyllítia a Li2CO3 vzniká veľké množstvo CO a C2H4. DMC (dimetylkarbonát) a EMC (etylmetylkarbonát) v rozpúšťadlách tiež tvoria RLiCO3 a ROLi počas procesu tvorby filmu, ktorý je sprevádzaný produkciou plynov, ako sú CH4, C2H6 a C3H8, ako aj plynov CO. V elektrolytoch na báze PC (propylénkarbonátu) je produkcia plynu relatívne vysoká, hlavne plyn C3H8 generovaný redukciou PC. Lítium-železofosfátové mäkké batérie zaznamenajú najsilnejšie nafúknutie po nabití pri 0,1 C počas prvého cyklu. Ako je zrejmé z vyššie uvedeného, tvorba SEI je sprevádzaná produkciou veľkého množstva plynu, čo je nevyhnutný proces. Prítomnosť H2O v nečistotách spôsobí, že P-F väzba v LiPF6 sa stane nestabilnou, čím sa vytvorí HF, čo povedie k nestabilite tohto batériového systému a tvorbe plynu. Prítomnosť nadmerného množstva H2O spotrebováva Li+ a vytvára LiOH, LiO2 a H2, čo vedie k produkcii plynov. Počas skladovania a dlhodobých procesov nabíjania a vybíjania môže tiež vznikať plyn. V prípade uzavretých lítium-iónových batérií môže prítomnosť veľkého množstva plynu spôsobiť roztiahnutie batérie, čím sa ovplyvní jej výkon a skráti sa jej životnosť. Hlavné dôvody pre tvorbu plynu počas skladovania batérie sú nasledovné: (1) Prítomnosť H2O v batériovom systéme môže viesť k tvorbe HF, čo spôsobí poškodenie SEI. O2 v systéme môže spôsobiť oxidáciu elektrolytu, čo vedie k tvorbe veľkého množstva CO2; (2) Ak je film SEI vytvorený počas prvého vytvárania nestabilný, spôsobí poškodenie filmu SEI počas fázy skladovania a opätovná oprava filmu SEI uvoľní plyny pozostávajúce najmä z uhľovodíkov. Počas dlhodobého cyklu nabíjania a vybíjania batérie sa mení kryštálová štruktúra kladného materiálu, nerovnomerný bodový potenciál na povrchu elektródy a ďalšie faktory spôsobujú, že niektoré bodové potenciály sú príliš vysoké, stabilita elektrolytu na elektróde povrch elektródy sa zmenšuje, neustále zhrubnutie tvárovej masky na povrchu elektródy zvyšuje odpor rozhrania elektród, čím sa ďalej zlepšuje reakčný potenciál, čo spôsobuje rozklad elektrolytu na povrchu elektródy za vzniku plynu a pozitívny materiál môže tiež uvoľňovať plyn.

Obrázok 8 Zloženie plynu batérie Li4Ti5O12/LiMn2O4 po 5 mesiacoch cyklovania pri 30, 45 a 60 ℃

Elektrolytový systém bežne používaný pre lítium-iónové batérie je LiPF6/EC: EMC, kde LiPF6 má nasledujúcu rovnováhu v elektrolyte

PF5 je silná kyselina, ktorá ľahko spôsobuje rozklad uhličitanov a množstvo PF5 sa zvyšuje so zvyšujúcou sa teplotou. PF5 pomáha rozkladať elektrolyt, čím vznikajú plyny CO2, CO a CxHy. Z výpočtu tiež vyplýva, že rozkladom EC vznikajú plyny CO a CO2. C2H4 a C3H6 vznikajú oxidačno-redukčnou reakciou C2H6 a C3H8 s Ti4+, zatiaľ čo Ti4+ sa redukuje na Ti3+. Podľa relevantného výskumu tvorba H2 pochádza zo stopových množstiev vody v elektrolyte, ale obsah vody v elektrolyte je vo všeobecnosti 20 x približne 10-6, pre výrobu plynu H2. Experiment Wu Kai na Shanghai Jiao Tong University vybral grafit/NCM111 ako batériu s nízkym príspevkom a dospel k záveru, že zdrojom H2 je rozklad uhličitanu pod vysokým napätím.

3、 Abnormálny proces vedúci k tvorbe a expanzii plynu

1. Nekvalitné balenie výrazne znížilo podiel nafúknutých batériových článkov spôsobených zlým balením. Dôvody zlého horného tesnenia, bočného tesnenia a odplyňovania trojstranného balenia boli uvedené skôr. Zlé balenie na oboch stranách povedie k článku batérie, ktorý je reprezentovaný najmä horným tesnením a odplyňovaním. Horné tesnenie je spôsobené najmä zlým utesnením v polohe jazýčka a odplynenie je spôsobené hlavne vrstvením (vrátane oddelenia PP od Al vplyvom elektrolytu a gélu). Zlé balenie spôsobuje, že vlhkosť zo vzduchu preniká do vnútra článku batérie, čo spôsobuje rozklad elektrolytu a tvorbu plynu.

2. Povrch vrecka je poškodený a článok batérie je abnormálne poškodený alebo umelo poškodený počas procesu vyťahovania, čo má za následok poškodenie vrecka (napríklad dierky) a umožňuje prenikaniu vody do vnútra článku batérie.

3. Poškodenie rohu: V dôsledku špeciálnej deformácie hliníka v preloženom rohu môže otrasy airbagu zdeformovať roh a spôsobiť poškodenie Al (čím väčší je článok batérie, tým väčší je airbag, tým ľahšie je poškodený), stráca svoj bariérový účinok voči vode. Na zmiernenie problému je možné do rohov pridať lepidlo na vrásky alebo tavné lepidlo. A je zakázané pohybovať batériovými článkami s airbagmi v každom procese po hornom utesnení a viac pozornosti by sa malo venovať spôsobu prevádzky, aby sa zabránilo oscilácii bazéna batériových článkov na doske starnutia.

4. Obsah vody vo vnútri článku batérie presahuje normu. Akonáhle obsah vody prekročí normu, elektrolyt po vytvorení alebo odplynení zlyhá a vytvorí plyn. Hlavné dôvody nadmerného obsahu vody vo vnútri batérie sú: nadmerný obsah vody v elektrolyte, nadmerný obsah vody v holom článku po pečení a nadmerná vlhkosť v sušiarni. Ak existuje podozrenie, že nadmerný obsah vody môže spôsobiť nadúvanie, je možné vykonať spätnú kontrolu procesu.

5. Proces formovania je abnormálny a nesprávny proces formovania môže spôsobiť nafúknutie článku batérie.

6. Film SEI je nestabilný a funkcia vyžarovania batériového článku je počas nabíjania a vybíjania pri teste kapacity mierne nafúknutá.

7. Prebíjanie alebo vybíjanie: V dôsledku abnormalít v procese, stroji alebo ochrannej doske môžu byť články batérie nadmerne nabité alebo vybité, čo má za následok silné vzduchové bubliny v článkoch batérie.

8. Skrat: V dôsledku prevádzkových chýb sa dva výstupky nabitého článku batérie dostanú do kontaktu a dôjde ku skratu. V článku batérie dôjde k výbuchu plynu a napätie sa rýchlo zníži, čo spôsobí spálenie plôšok na čierno.

9. Vnútorný skrat: Vnútorný skrat medzi kladným a záporným pólom článku batérie spôsobuje rýchle vybitie a zahrievanie článku batérie, ako aj silné nafukovanie plynu. Existuje mnoho dôvodov pre vnútorné skraty: problémy s dizajnom; Zmrštenie, zvlnenie alebo poškodenie izolačného filmu; nesprávne zarovnanie bi buniek; Otrepy prepichujúce izolačnú membránu; Nadmerný tlak prípravku; Nadmerné stláčanie stroja na žehlenie okrajov atď. Napríklad v minulosti stroj na žehlenie okrajov v dôsledku nedostatočnej šírky nadmerne stláčal jednotku batériového článku, čo malo za následok skrat a nadúvanie katódy a anódy.

10. Korózia: Článok batérie podlieha korózii a hliníková vrstva je reakciou spotrebovaná, pričom stráca bariéru pre vodu a spôsobuje expanziu plynu.

11. Abnormálne vákuové čerpanie spôsobené systémovými alebo strojovými príčinami. Odplynenie nie je dôkladné; Zóna tepelného vyžarovania vákuového tesnenia je príliš veľká, čo spôsobuje, že sací bajonet Degassing účinne neprepichne vrecko Pocket, čo má za následok nečisté nasávanie.

Opatrenia na potlačenie abnormálnej tvorby plynu

4. Potlačenie abnormálnej produkcie plynu si vyžaduje začať od návrhu materiálu aj od výrobných procesov.

Po prvé, je potrebné navrhnúť a optimalizovať materiálový a elektrolytový systém, aby sa zabezpečila tvorba hustého a stabilného filmu SEI, zlepšila sa stabilita materiálu kladnej elektródy a potlačil sa výskyt abnormálnej produkcie plynu.

Na úpravu elektrolytov sa často používa spôsob pridávania malého množstva aditív tvoriacich film, aby bol film SEI rovnomernejší a hustejší, čím sa znižuje oddeľovanie filmu SEI počas používania a tvorba plynu počas regenerácie, čo vedie k batérii. vydutie. Relevantný výskum bol zaznamenaný a aplikovaný v praxi, ako napríklad Cheng Su z Harbinského technologického inštitútu, ktorý uviedol, že použitie filmotvornej prísady VC môže znížiť vydutie batérie. Výskum sa však väčšinou zameral na jednozložkové prísady s obmedzenou účinnosťou. Cao Changhe a ďalší z Východočínskej univerzity vedy a technológie použili kompozit VC a PS ako novú prísadu tvoriacu elektrolytický film, pričom dosiahli dobré výsledky. Produkcia plynu batérie bola výrazne znížená počas skladovania pri vysokej teplote a cyklovania. Výskum ukázal, že komponenty membrány SEI tvorené EC a VC sú lineárny alkyllítiumkarbonát. Pri vysokých teplotách je alkyllítiumkarbonát naviazaný na LiC nestabilný a rozkladá sa na plyny, ako je CO2, čo vedie k opuchu batérie. Film SEI tvorený PS je alkylsulfonát lítny. Aj keď má fólia chyby, má určitú dvojrozmernú štruktúru a je stále relatívne stabilná, keď je pripojená k LiC pri vysokých teplotách. Keď sa VC a PS použijú v kombinácii, PS tvorí defektnú dvojrozmernú štruktúru na povrchu zápornej elektródy pri nízkom napätí. Keď sa napätie zvyšuje, VC vytvára lineárnu štruktúru alkyllítiumkarbonátu na povrchu zápornej elektródy. Alkyl uhličitan lítny je vyplnený v defektoch dvojrozmernej štruktúry a vytvára stabilný film SEI so sieťovou štruktúrou pripojenou k LiC. Membrána SEI s touto štruktúrou výrazne zlepšuje jej stabilitu a dokáže účinne potlačiť tvorbu plynu spôsobenú rozkladom membrány.